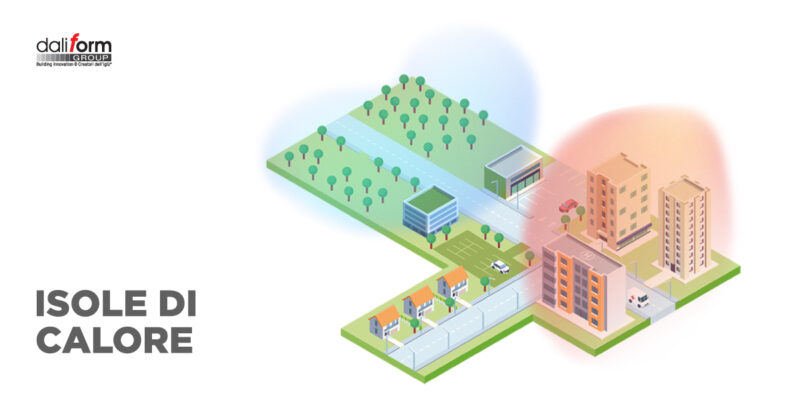

Le isole di calore urbane rappresentano un fenomeno in continua crescita, particolarmente evidente nelle città densamente edificate, dove le temperature in queste aree possono superare di diversi gradi quelle delle zone rurali circostanti. Il cambiamento climatico e l’intensificazione delle ondate di calore estive rendono urgente trovare soluzioni sostenibili, come il SISTEMA ATLANTIS per salvaradici e Iglu’® Green Roof.

Le isole di calore si verificano quando le superfici urbane assorbono e trattengono il calore solare più a lungo rispetto alle aree naturali. Questo crea un microclima più caldo e la mancanza di vegetazione riduce la capacità di raffreddamento naturale.

Le principali cause sono:

Impermeabilizzazione del suolo

L’asfalto e il cemento impediscono l’evaporazione dell’acqua, un processo chiave per il raffrescamento naturale.

Scarsità di aree verdi

La riduzione di parchi e alberature limita la fotosintesi e la traspirazione, fondamentali per regolare la temperatura.

Emissioni

Il traffico, gli impianti di climatizzazione e le attività industriali rilasciano calore e gas serra, peggiorando il fenomeno.

Le conseguenze delle isole di calore hanno effetti sulla qualità della vita, rischi per la salute e aumenti dei consumi energetici a causa dei condizionatori. Per contrastare efficacemente le isole di calore, è fondamentale puntare su infrastrutture verdi e tecnologie che favoriscano la resilienza urbana.

SISTEMA ATLANTIS salvaradici: protezione per gli alberi delle città

Le alberature urbane sono fondamentali per contrastare le isole di calore.

Il sistema Atlantis impiegato come salvaradici è progettato per proteggere le radici degli alberi, garantendo uno sviluppo sano anche in contesti urbani densamente costruiti.

I benefici includono

Ottimizzazione della crescita degli alberi, migliorando la copertura verde.

Protezione delle infrastrutture da eventuali danni.

Miglioramento della qualità dell’aria e riduzione della CO₂.

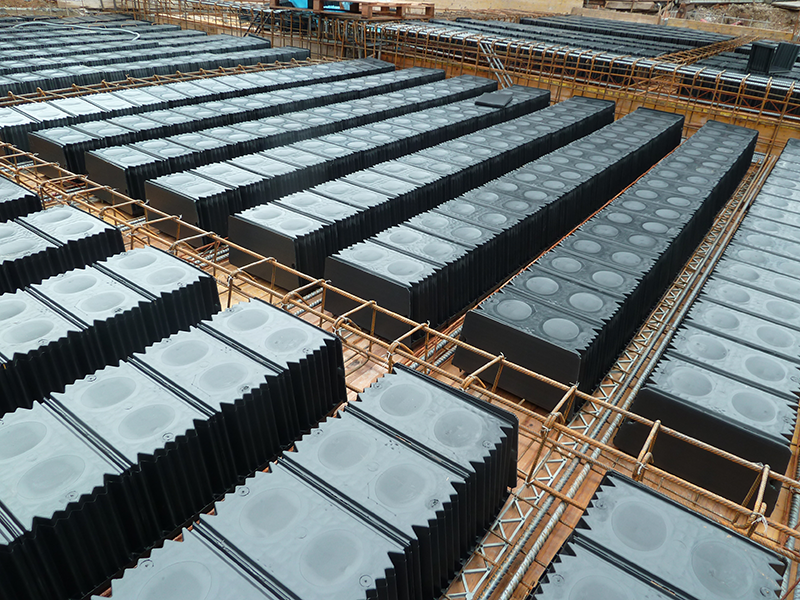

Iglu’® Green Roof: tetti verdi con un miglior isolamento termico

Questo sistema è una soluzione innovativa per la realizzazione di tetti verdi. Grazie alla sua struttura modulare, consente di creare coperture vegetali efficienti, migliorando l’isolamento termico degli edifici e riducendo l’effetto isola di calore.

Vantaggi principali di un tetto verde:

- Favorisce il drenaggio, riducendo il rischio di allagamenti.

- Miglior isolamento termico ed acustico.

- Maggior durata della copertura.

- Riduzione delle temperature cittadine.

Le isole di calore rappresentano una sfida complessa per le città di oggi e del futuro, ma grazie a soluzioni innovative come SISTEMA ATLANTIS e Iglu’® Green Roof, è possibile creare zone urbane più sostenibili e vivibili. Investire in infrastrutture verdi non solo riduce le temperature, ma migliora la qualità della vita e la resilienza climatica delle nostre città.